在能源运输、水务和供热等领域,管道作为关键基础设施,其建设与维护的技术水平至关重要。在管道的跨域长距离铺设中,由于铺设地形复杂,管道需进行弯曲以适应不同的地形曲率。长距离管道铺设区间气候多样,为保护管道内运输介质不发生物理变性,管道外部往往需要增加伴热层,比如外包覆保温层、泡沫绝缘层和伴热电缆等。采用传统外部弯制方法折弯管道时,钢管弯曲的作用力直接作用在管道的外表面会损伤管道外部包覆层和伴热组件,此时通过内弯方式从管道内部施加折弯力实现带外包覆层管道的折弯成为了首选方案,可实现随地势现场弯折能力。

图1 带外包覆层管道

为解决上述问题,理化所激光与光子技术应用组田昌勇高级工程师带领研发团队经过深入研究和大量试验,成功研制出管道内弯机。该设备基于三点弯曲原理和液压传动方法,从管道内部完成管道弯制,突破了离散多角度受力弯制技术、小步进行程可控技术、双向滚转主动纠偏技术以及限域空间超高压定量角度内部弯曲等多项核心技术,有效解决了管道内弯过程中易出现的褶皱、椭圆度不达标和滚转等问题,确保弯折角度精准、可控,成品满足各类工程的严格要求,为带外包覆层管道的无损弯制提供了全新解决方案。

在技术自主性方面,从设计到制造完全自主,关键零部件均由国内供应商提供,构建了完整的自主产业链。该样机在实际折弯测试中完成了多根X65-f610mm-10.54mm壁厚管道的全流程弯制,弯制过程稳定可靠,弯制角度和管道椭圆度控制精准,整根管道弯制角度≥3.5°,弯曲角度偏差≤0.5°,弯曲段椭圆度≤2.5%,弯制成型后内外部褶皱起波高度≤2mm,主要技术指标均满足工程使用要求。该技术未来可覆盖管径f300~1600mm的多种类型和材质的管道弯制。

管道内弯机未来可广泛应用于石油、天然气、化工、水务、供暖等多个领域的管道建设,应用前景广阔,可有效降低施工成本,提高生产效率和工程质量,将为推动高端装备制造产业升级、构建完整的管道施工装备产业链提供技术支撑。

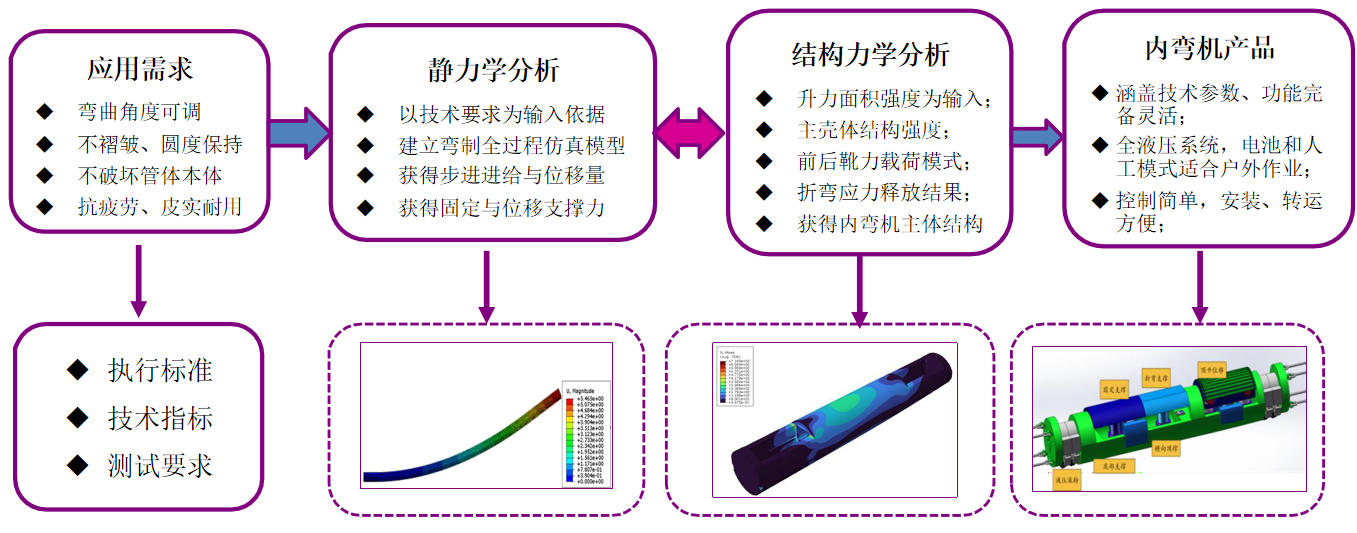

图2 管道内弯机研制技术路线

图3 管道内弯机施工作业

图4管道弯制实测结果

新闻中心